L'analyse vibratoire, la thermographie, l'analyse des lubrifiants, entre autres, sont des techniques de maintenance prédictive qui permettent de trouver les causes d'éventuelles pannes en prévision de la panne. Pour la mise en œuvre de la maintenance prédictive, il est essentiel de réaliser un programme et une organisation qui assurent un suivi constant et rigoureux des éléments qui composent l'entreprise.

Programme de maintenance prédictive

Les étapes sur lesquelles repose le programme de maintenance prédictive peuvent être expliquées comme suit. Le programme de maintenance prédictive suit une séquence logique à partir du moment où un problème est détecté, il est étudié, sa cause est trouvée et enfin la possibilité de le corriger est décidée au bon moment avec une efficacité maximale. Il se compose de trois étapes :

- Détection : Reconnaissance du problème.

- Analyse : Localisation de la cause du problème.

- Correction : Trouvez le moment et le moyen de résoudre le problème.

Comme nous l’avons dit, la détection consiste à détecter un problème dans la machine. Cela nécessite une surveillance constante et rigoureuse du niveau de vibration d’une machine. L'intervalle entre les mesures dépend de chaque équipement et peut varier de deux mois à une mesure continue, selon le type et l'importance du processus. Les points choisis pour prendre les vibrations sont ceux où il est possible de trouver un défaut qui affecte le bon fonctionnement de la machine ; il s'agira des endroits où se logent les roulements, les ventilateurs, les engrenages ou les joints entre les essieux. Aux points à mesurer, des valeurs de vitesse, d'accélération ou de déplacement seront prises, en fonction de la localisation du point et des caractéristiques du

machine.

L'appareil utilisé sera un collecteur de données accompagné d'un programme informatique qui stocke les valeurs collectées lors des inspections de routine des éléments de l'usine. À partir des données historiques des points de chaque machine, il est possible de détecter un problème lorsque la tendance de la valeur augmente ou change sensiblement.

L'étape suivante consiste à analyser le problème détecté ; une fois qu'il a été trouvé, ses causes possibles sont identifiées. Cette étude est compliquée, elle dépend dans chaque cas du point où le défaut apparaît, de la position et de l'environnement de la machine. Il n’existe pas de caractéristiques qui caractérisent sans équivoque une cause de vibrations excessives, mais l’expérience, le bon sens et la connaissance de chaque machine sont des points essentiels.

Enfin, l'étape à suivre est la correction de la panne détectée et analysée, ainsi, une fois qu'un problème a été trouvé et ses causes analysées, il faut étudier les actions à entreprendre pour le résoudre, tout en trouvant les le bon moment pour sa réparation, en essayant de la rendre la plus efficace possible et d'affecter le moins possible le processus de production, en profitant d'un arrêt ou d'une situation dans laquelle la charge de travail de la machine est inférieure à celle des autres.

Organisation du programme de maintenance prédictive

Un contrôle strict et constant des vibrations de la machine permet d'avertir à l'avance d'une panne pouvant forcer son arrêt brutal, avec ce que cela peut impliquer du point de vue de la production. Dans le même temps, ce type de maintenance peut réduire les coûts liés aux modifications des éléments planifiés et permettre de continuer à travailler plus longtemps. C’est donc un moyen d’améliorer l’efficacité de la maintenance préventive. Les neuf étapes suivantes sont importantes pour organiser la maintenance prédictive :

- Reconnaissance des plantes

Premièrement, avant de mettre en œuvre une maintenance prédictive, il est nécessaire de décider du besoin et de l’efficacité dans une entreprise. Cette décision dépendra du type de machines, de leur quantité et de leur importance dans le processus. - Sélection des machines

Au sein d'une usine, une étude vibratoire sera réalisée selon un calendrier établi des équipements qui font partie essentielle du processus de production, c'est-à-dire ceux dont la défaillance entraînerait des pertes importantes du point de vue de la production, par exemple exemple, les pertes économiques, la difficulté et le temps de redémarrage. De même, la partie des machines qui, en raison de sa taille ou de sa valeur économique ou productive, est importante pour l'entreprise sera constamment surveillée. - Choisir les techniques optimales pour vérifier

Manière d'effectuer la vérification, en décidant quoi, comment, quand et où les mesures doivent être effectuées. - Mise en œuvre de prédictifs

Le programme de mise en œuvre prédictive doit contenir :- Machines à étudier.

- Système de mesure, collecte de données et analyse de ceux-ci.

- Données à comparer.

- Connaissance du type de maintenance et des moyens de collecter les données.

- Définition et examen des données et des limites de conditions acceptables

Pour fixer une limite en fonction de valeurs que l'on peut qualifier de normales, il est indispensable de disposer d'une donnée historique obtenue en

mesures répétées. Une valeur moyenne des données obtenues donnera le niveau de vibration acceptable de chacun des points.

mesuré. Les limites qui déterminent si une valeur est acceptable seront fixées en fonction de ces données historiques et de cette expérience.

Dans un premier temps, lorsque vous ne disposez pas d'un ensemble de valeurs permettant d'estimer si une vibration est dans les limites qui

marquer leur normalité, l'acceptation d'une valeur se fera à travers les instructions du fabricant et avec les graphiques de

gravité. - Mesures de référence

Il y aura toujours une mesure de référence avec laquelle chacune des mesures prises sera comparée pour voir si elle est dans les limites.

d’acceptabilité. - Compilation, enregistrement et analyse des tendances.

Nous allons ici tenter de détecter un éventuel défaut de la machine. - Analyse de l'état des machines

Dans cette étape, il sera confirmé si une défaillance existe réellement et ses causes ainsi que l'évolution qu'elles peuvent subir seront déterminées. - Corrections de bugs.

Vibrations

Définition et caractéristiques

Pour commencer, une définition et des caractéristiques de la vibration peuvent être données. La vibration est le mouvement alternatif d'une machine ou de son élément dans n'importe quelle direction dans l'espace à partir de sa position d'équilibre. Généralement, la cause des vibrations réside dans des problèmes mécaniques tels que : déséquilibre des éléments en rotation ; désalignement des accouplements ; engrenages usés ou endommagés ; roulements détériorés ; forces aérodynamiques ou hydrauliques et problèmes électriques.

Ces causes, comme on peut le supposer, sont des forces qui changent de direction ou d'intensité. Ces forces sont dues au mouvement de rotation des pièces de la machine, bien que chacun des problèmes soit détecté par l'étude des caractéristiques vibratoires. Les caractéristiques les plus importantes sont : la fréquence, le déplacement, la vitesse, l'accélération, l'énergie de pointe.

La fréquence est une caractéristique simple et significative dans cette analyse. Il est défini comme le nombre de cycles complets sur une période donnée. L'unité caractéristique est le cpm (cycles par minute). Il existe une relation importante entre la fréquence et la vitesse angulaire des éléments en rotation. La correspondance entre cpm et rpm (cycles par minute-tours par minute) permettra d'identifier le problème et la pièce responsable de la vibration. Cette relation est due au fait que les forces changent de direction et d’amplitude en fonction de la vitesse de rotation. Les différents problèmes sont détectés par des fréquences égales à la vitesse de rotation ou à des multiples de celle-ci. Chaque type de problème présente une fréquence de vibration différente.

L'amplitude de la vibration indique l'importance et la gravité du problème, cette caractéristique donne une idée de l'état de la machine. L'amplitude du déplacement, la vitesse ou l'accélération peuvent être mesurées. La vitesse de vibration prend en compte le déplacement et la fréquence, elle est donc un indicateur direct de la sévérité des vibrations. L'intensité des vibrations est indiquée plus précisément en mesurant la vitesse, l'accélération ou le déplacement selon la gamme de fréquences entre lesquelles elles se produisent, ainsi pour les basses fréquences, inférieures à 600 cpm, des mesures de déplacement sont effectuées. Dans l'intervalle compris entre 600 et 60 000 cpm, la vitesse est mesurée, et pour les hautes fréquences supérieures à 60 000 cpm, les accélérations sont prises.

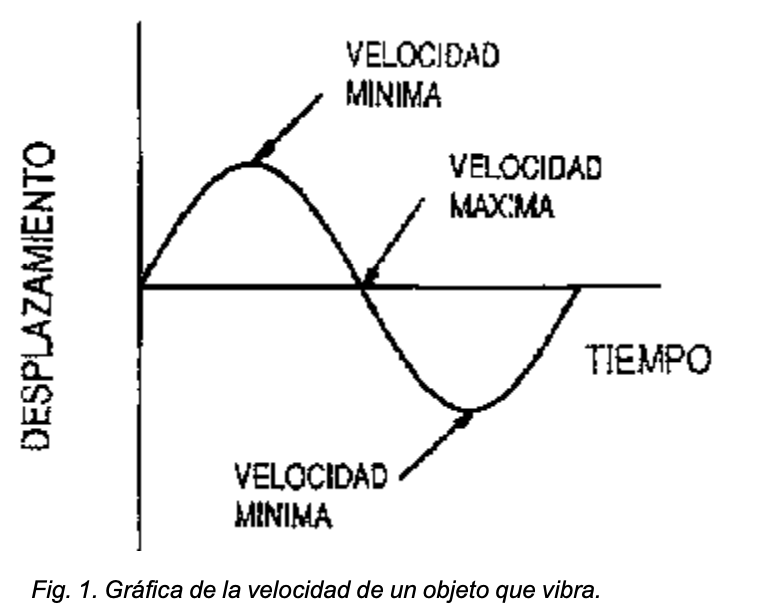

La vitesse est une autre caractéristique importante en vibration, elle est graphiquement visible sur la figure 1.

La vitesse maximale la plus élevée de l'ensemble du trajet emprunté par l'élément lors de la vibration est mesurée. L'unité est mm/s. Changer cette caractéristique entraîne un changement d’accélération. La vitesse a une relation directe avec la sévérité des vibrations, c'est pour cette raison que c'est le paramètre qui est toujours mesuré. Les vibrations se produisant entre 600 et 60 000 cpm sont analysées en tenant compte de la valeur de la vitesse.

L'accélération est liée à la force qui provoque les vibrations, certaines d'entre elles se produisent à des fréquences élevées, bien que la vitesse et le déplacement soient faibles. Sur la figure 2, vous pouvez voir l'accélération des vibrations.

L'énergie de pointe ou énergie d'impulsion fournit des informations importantes lors de l'analyse des vibrations. Ce paramètre mesure des impulsions d'énergie vibratoire de courte durée et donc à haute fréquence.

Il peut s'agir d'impulsions dues à : Des défauts à la surface des éléments de roulement ou d'engrenage. Friction, choc, contact métal-métal dans les machines tournantes. Fuites de vapeur ou d’air à haute pression. Cavitation due à la turbulence des fluides.

Sans ce paramètre, il est très difficile de détecter des engrenages ou des roulements défectueux. Grâce à cette mesure, les vibrations haute fréquence provoquées par ces défauts sont rapidement détectées. La valeur de l’énergie du pic est essentiellement une mesure de l’accélération, mais son unité est g-SE.

Gravité des vibrations

Un point important lorsqu’on parle de vibrations est de connaître la sévérité de la vibration, cela indique la sévérité que peut avoir un défaut. L'amplitude des vibrations exprime la gravité du problème, mais il est difficile d'établir des valeurs seuils de vibrations permettant de détecter une panne.

Le but de l'analyse vibratoire est de trouver un avertissement avec suffisamment de temps pour pouvoir analyser les causes et comment résoudre le problème, provoquant le minimum d'arrêt possible de la machine.

Une fois obtenue une donnée historique pour chaque élément des machines étudiées, la valeur moyenne reflète la normalité de son fonctionnement. Des écarts continus ou excessifs indiqueront une éventuelle défaillance qui sera identifiée ultérieurement, en tenant compte de la fréquence à laquelle se produisent les vibrations les plus élevées.

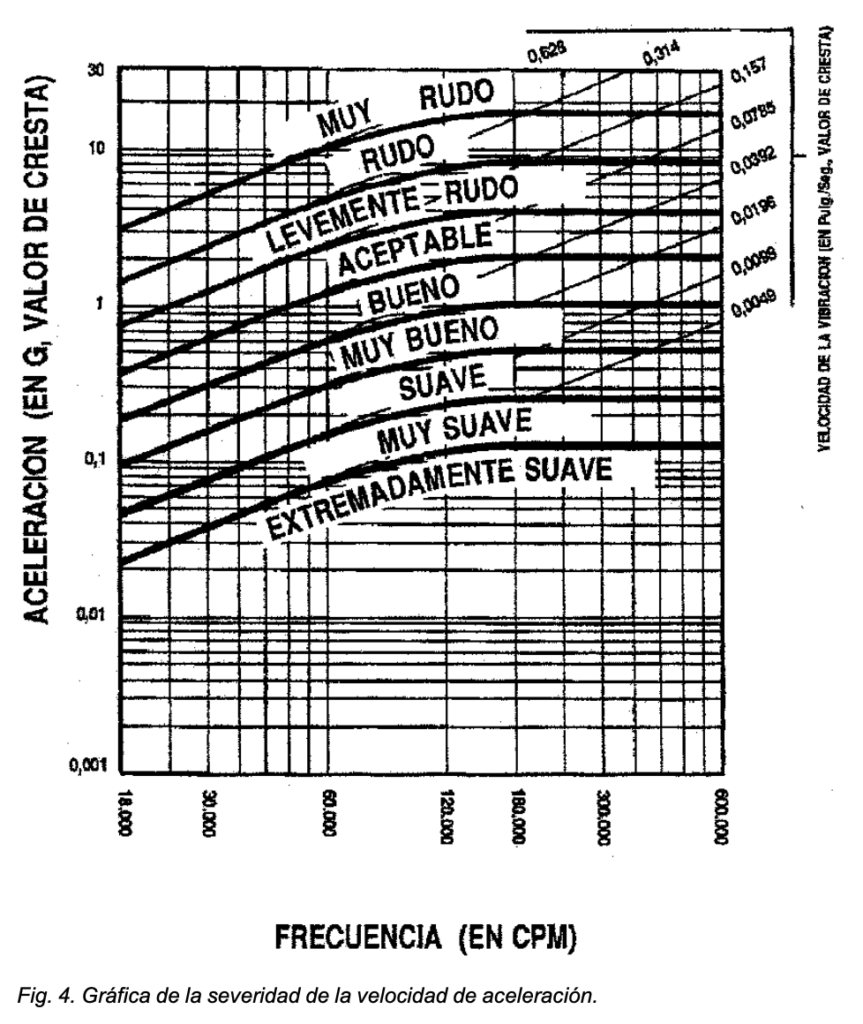

Lorsqu'il n'existe pas de données historiques pour une machine, la sévérité des vibrations peut être analysée en tenant compte des graphiques suivants (fig. 3 et 4) :

Analyse

L'essence de l'étude vibratoire est de réaliser leur analyse. L'analyse des données comprend deux étapes : l'acquisition et l'interprétation des données obtenues en mesurant les vibrations d'une machine. Le but à atteindre est de déterminer les conditions mécaniques des équipements et de détecter d'éventuelles pannes mécaniques ou fonctionnelles spécifiques.

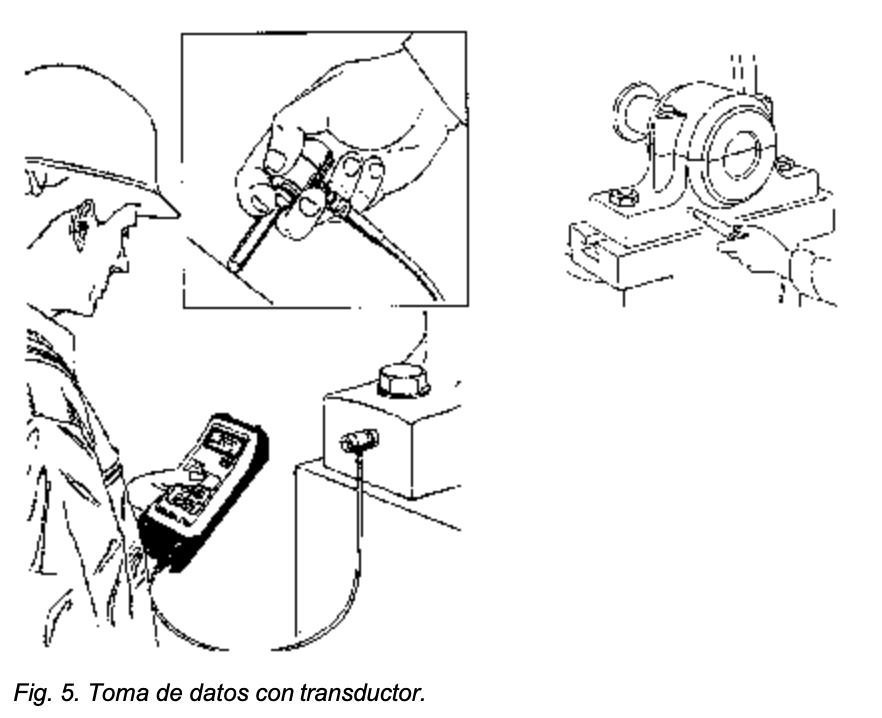

L’acquisition de données est la première et principale étape à suivre pour effectuer une analyse vibratoire. Les données à relever, déplacement, vitesse ou accélération dépendront de la vitesse de la machine, selon sa relation de fréquence équivalente (rpm=cpm). Ainsi, pour les bas régimes (low cpm), les données de cylindrée seront prises. Pour les vitesses comprises entre 600 et 60 000 tr/min, les vitesses seront mesurées. Et pour celles qui sont d'ordre supérieur, les données à prendre seront des accélérations (fig. 5).

Étapes à suivre dans l’acquisition de données :

- Détermination des caractéristiques de conception et de fonctionnement de la machine, telles que : vitesse de rotation de la machine, type de roulement, engrenage et conditions de l'environnement dans lequel elle se trouve telles que le type de support, les accouplements, le bruit, etc. Il faudra également prendre en compte les conditions de fonctionnement telles que la vitesse et les charges entre autres qui affecteront normalement les mesures de vibrations.

- Détermination du but de la vibration qui peut inclure :

Mesures de routine pour détecter une éventuelle panne à un moment donné et déterminer les causes qui la provoquent. Mesures pour créer un historique des données et obtenir ainsi une valeur de base, sur laquelle sera la valeur de vibration que devrait avoir la machine lorsque ses conditions de travail sont normales. En prenant les données avant et après une réparation, la mesure avant révélera le problème, l'élément défectueux et ainsi sa réparation sera plus efficace. Après la réparation, des mesures seront prises pour indiquer l'évolution de l'élément remplacé ou la correction du défaut existant. - Sélection des paramètres de mesure : déplacement, vitesse, accélération, énergie de pointe. Ils détermineront le transducteur à utiliser.

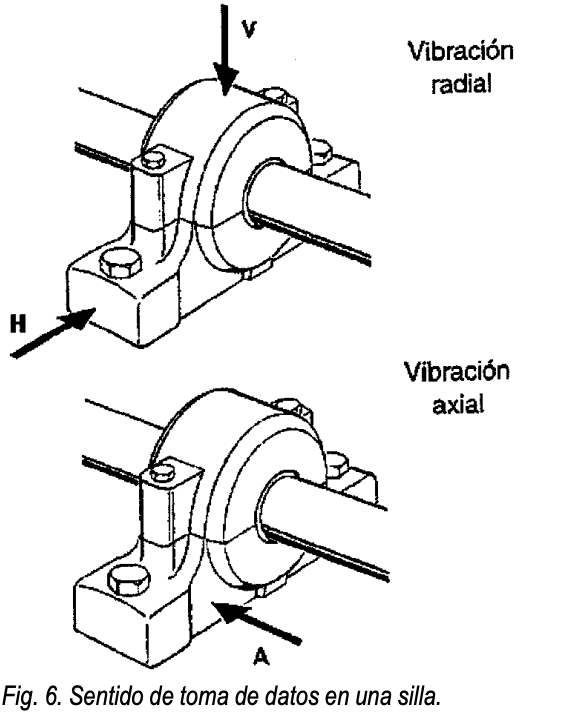

- Détermination de la position et de la direction des mesures avec les transducteurs, la vibration sera généralement prise dans les roulements de la machine ou aux points où la défaillance est la plus probable due à l'accouplement, à l'équilibre, aux points où se transmettent les forces vibratoires. Les trois directions principales d'une mesure sont horizontale, verticale et axiale. Les directions radiales sont horizontales et verticales et sont prises avec l'axe du transducteur à 90º par rapport à l'axe de rotation, comme le montre la figure 6.

- Sélection de l'instrument de mesure et des transducteurs.

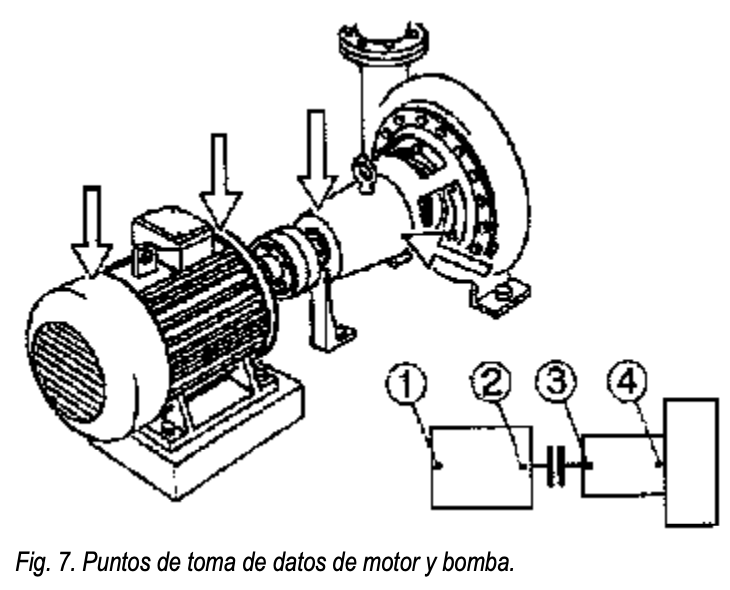

- Détermination du type spécifique de données nécessaires à l'interprétation des mesures effectuées. Cela permettra de gagner du temps lors de la réalisation des mesures et d'en obtenir des informations plus utiles pour l'analyse. Les données obtenues peuvent être : valeurs d'amplitude totale, spectre amplitude-fréquence qui indique le type de problème existant, amplitude-temps pour des vibrations transitoires rapides ou des vibrations très lentes, pics d'énergie dans les roulements, les engrenages et les problèmes de cavitation (fig. 7).

- Collecte de données. Étape essentielle de l’analyse, nécessitant attention et fiabilité des mesures prises. Lors de l’acquisition de données, il est important de prendre en compte :

- Les séquences de mesures, prenant les données correctes le plus rapidement possible, évitent les pertes de temps.

- L'emplacement de collecte des données sera toujours le même, avec le transducteur fermement attaché, pour la véracité des données.

- Surveillance de la machine, c'est-à-dire maintien du contact avec les opérateurs qui travaillent avec elle et les agents de maintenance, ce seront ceux qui connaissent de près la machine.

- Contrôler l'environnement extérieur de la machine, l'apparence, le bruit, etc.

- Répondez aux tendances inattendues. Soyez prêt à prendre plus de données, de mesures lorsqu'il peut y avoir des signes de certains

problème. - Conservez uniquement des données cohérentes, prises avec précision.

- Comparez avec des machines similaires et de la même manière de travailler.

On peut donc dire que la collecte de données est une étape essentielle pour une bonne analyse vibratoire. Pour une bonne interprétation des données, il est nécessaire de disposer de données fiables, collectées de manière méthodique et précise. De cette façon, un diagnostic d’un problème peut être posé le plus précisément possible.

Identification des causes des vibrations. Interprétation des données

Une fois obtenues de manière méthodique et précise les données vibratoires d'une machine sur laquelle un problème a été détecté, il est nécessaire d'identifier quelle a été sa cause et ainsi trouver la manière et le moment de réparation les plus efficaces, c'est-à-dire ceux qui élimine la panne et son coût économique est le minimum possible.

Un défaut peut être localisé en comparant les amplitudes des vibrations relevées. Normalement, une machine qui fonctionne correctement a des valeurs qui suivent généralement une ligne avec une tendance légèrement ascendante ou constante. Lorsqu'à un moment donné les valeurs augmentent ou que la tendance augmente de manière inattendue, on peut penser à la présence d'un problème.

Généralement, les valeurs d'amplitude comparées sont celles de la vitesse. Une fois qu'on a observé que celle-ci a augmenté de manière inattendue, il est important de comparer les valeurs de l'énergie d'impulsion (g). indiquera la gravité du problème. Ainsi, une panne peut être détectée en trouvant une tendance inattendue à la hausse de la vitesse et des valeurs élevées du paramètre g. Il est également possible qu'en cas de problème, les valeurs d'énergie de pointe soient élevées et qu'elles diminuent soudainement et augmentent progressivement, cela peut conduire à une panne totale, où la machine cesse de fonctionner. Des valeurs d'énergie de pointe élevées peuvent être des indicateurs dans la plupart des cas de problèmes de roulements et d'accouplement et dans les cas les plus rares de problèmes hydrauliques.

Généralement, l'amplitude maximale des vibrations se produit aux points où se situe le problème, bien que la vibration soit souvent transmise à d'autres points de la machine même si le problème ne s'y trouve pas. L'analyse des graphiques peut indiquer le type de défaut qui existe, mais il est très rare qu'apparaissent des problèmes uniques et donc des spectres où un défaut se reflète clairement. L'expérience et la connaissance de la machine sont deux facteurs fondamentaux pour identifier la cause qui produit une vibration significative.

Il est essentiel, une fois le problème corrigé, de suivre l'évolution de la réparation, de cette façon vous saurez si le défaut existait réellement, s'il se trouvait au point de vibration maximale et, ce qui est plus important, suivez les évolution après la réparation et assurez-vous que le problème a disparu.

L'étude des données de vibration et de leurs spectres constitue la base pour trouver les causes et comment corriger le défaut qu'elles indiquent. Il est seulement important de prêter une attention particulière aux vibrations qui s'accompagnent d'autres effets tels que du bruit, des pertes d'huile ou toute défaillance, ou des valeurs d'amplitude excessives par rapport à d'autres en fonctionnement correct. Dans ces cas, la forme des vibrations. seront analysés. Des spectres qui permettront d’identifier les causes des problèmes.

Les problèmes mécaniques les plus courants sur les machines produisant des vibrations sont le déséquilibre entre les arbres, le manque d'alignement des accouplements, les défauts des roulements et des engrenages et les problèmes électriques. Ci-dessous, vous pouvez voir comment identifier ces problèmes en analysant les données et les spectres de vibrations.

Déséquilibre

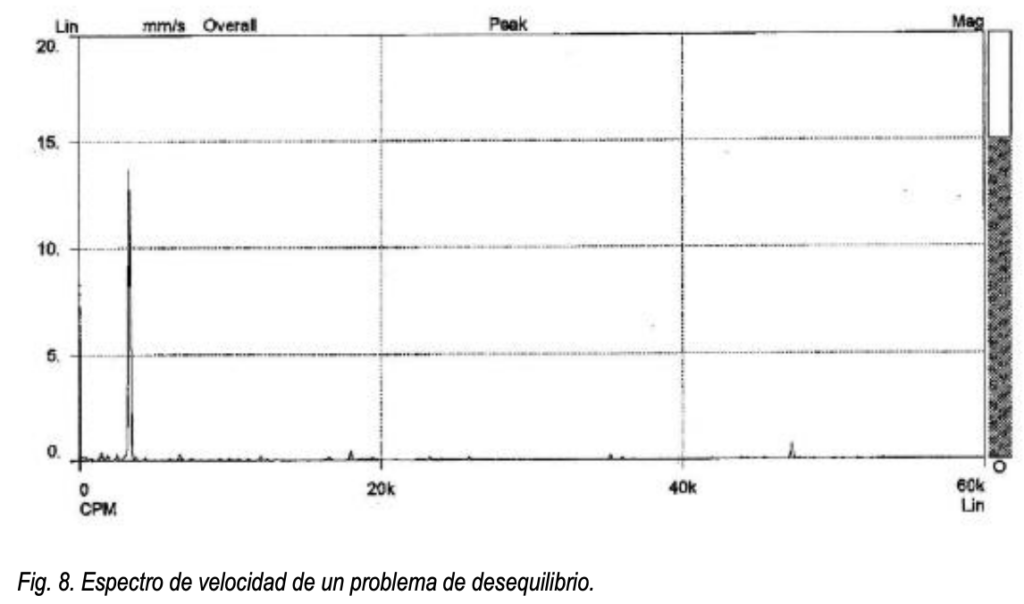

C'est l'une des causes les plus probables de vibration dans les machines ; dans presque tous les éléments, il est facile de trouver un pic dans le graphique amplitude/fréquence, ce qui dénote un petit déséquilibre. Comme on peut le voir sur le graphique suivant (fig. 8), il y a un pic à une fréquence qui coïncide avec la vitesse de rotation.

Pour connaître l'ampleur du balourd, vous devez trouver l'amplitude de la vibration à une fréquence égale à 1 x tr/min. L'amplitude est proportionnelle à l'ampleur du déséquilibre. Normalement, l'amplitude des vibrations est plus grande dans la direction radiale (horizontale et verticale) dans les machines à axes horizontaux, bien que la forme du graphique soit la même dans les trois directions. Comme indiqué précédemment, pour analyser les données vibratoires, l’expérience et la connaissance de la machine sont aussi importantes que les données collectées. Lorsqu'un pic apparaît à une fréquence égale à 1 x tr/min. Le déséquilibre n’est pas la seule cause possible, un désalignement peut également produire des pointes à cette fréquence. Lorsque des vibrations apparaissent à cette fréquence, d'autres causes possibles sont des engrenages ou des poulies excentriques, un manque d'alignement ou un arbre tordu en cas de vibrations axiales élevées, des courroies en mauvais état (si elles correspondent à leur régime), des résonances ou des problèmes électriques, dans ces cas également. À partir du pic à une fréquence de 1 x tr/min, il y aura des vibrations à d'autres fréquences.

Désalignement

Il s'agit d'un problème très courant en raison de la difficulté d'aligner deux essieux et leurs roulements afin de ne pas générer de forces produisant des vibrations. Le modèle de vibration d’un arbre courbé est similaire à celui d’un désalignement angulaire. Pour reconnaître une vibration due à un désalignement, des pics peuvent être observés sur le graphique à des fréquences égales à la vitesse de rotation de l'arbre, soit deux ou trois fois cette vitesse dans les situations où ce problème est grave. Un exemple du spectre de ce problème est présenté sur la figure 9, la forme du graphique sera similaire dans les trois directions, en variant seulement l'amplitude. Comme dans tous les cas, l'amplitude est proportionnelle à la gravité du défaut, ici le désalignement. Cette défaillance peut présenter des vibrations élevées dans la direction axiale ainsi que radiale. Ainsi, chaque fois qu'il y a une forte vibration axiale et radiale, et si l'axial est supérieur à la moitié du radial, il peut y avoir un problème de désalignement ou de torsion des essieux. Dans la figure 10, vous pouvez voir les trois types fondamentaux de désalignement : parallèle, angulaire et une combinaison des deux. L'absence d'alignement parallèle, figure 11, produit principalement des vibrations dans le sens radial avec une fréquence égale à deux fois la vitesse de rotation de l'arbre.

Le manque d'alignement angulaire, représenté sur la figure 12, provoque des vibrations dans le sens axial dans les deux axes à une fréquence égale à 1 x tr/min.

Les conditions de désalignement n’impliquent pas toujours un couplage. Un désalignement entre l'arbre et son roulement, figure 13, est un exemple courant de ce défaut et ne peut être éliminé qu'en corrigeant le placement du roulement. Une douille mal alignée avec son axe, comme le montre la figure 13, ne crée pas de vibrations significatives, à moins qu'il y ait aussi un problème de balourd, ce défaut serait à l'origine d'un manque d'alignement.

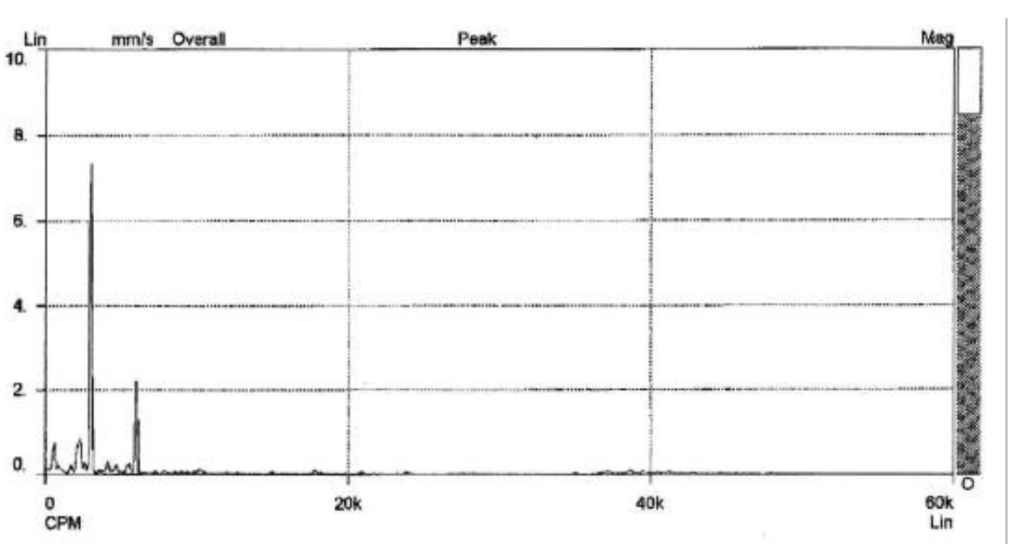

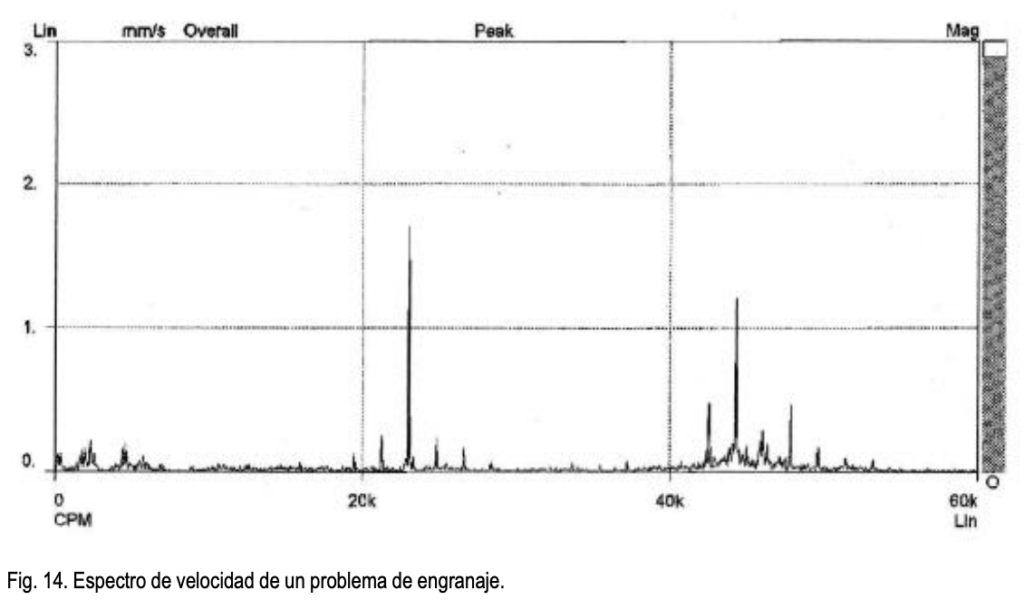

engrenages

Ce défaut peut être observé en trouvant des pics à des fréquences qui coïncident avec des multiples entiers de la vitesse de rotation de l'engrenage défaillant. De plus, il y aura une vibration d'amplitude inférieure symétriquement à la fréquence de l'engrenage ; Sur la figure 14, on peut voir des pics de valeur significative à des fréquences multiples de la vitesse de rotation d'un pignon. Symétriquement à ces pics, il en existe d'autres de très faible valeur et séparés par une distance égale à la vitesse de rotation.

Les problèmes d'engrenages qui provoquent cette vibration sont : l'usure excessive des dents, l'imprécision des dents, les défauts de lubrification, les éléments étrangers entre les dents. Les vibrations provoquées par des défauts d’engrenages peuvent être détectées en différents points des machines. Il s'agit d'une caractéristique qui différencie un graphique provoqué par un engrenage légèrement chargé et une vibration produite par un roulement, car le tracé amplitude/fréquence peut prêter à confusion lorsque la charge du pignon est faible.

La défaillance des engrenages et la défaillance des roulements entraînent également l'apparition de bruit.

problèmes électriques

Les vibrations sont créées par des forces inégales pouvant être provoquées par la forme interne de l'élément. Il est difficile de reconnaître graphiquement ce problème, car il ne présente pas de caractéristiques indiquant simplement que c'est la cause des vibrations.

Le spectre peut conduire à des erreurs car il est similaire à celui du déséquilibre, seulement ici en déconnectant le courant le problème disparaîtra. Des pics plus importants seront détectés à des distances égales à quatre fois la vitesse de rotation s'il y a quatre pôles, distinguant la vibration séparée à une fréquence coïncidant avec la vitesse de rotation. La figure 15 montre le spectre que donne ce type de problème.

Roulements

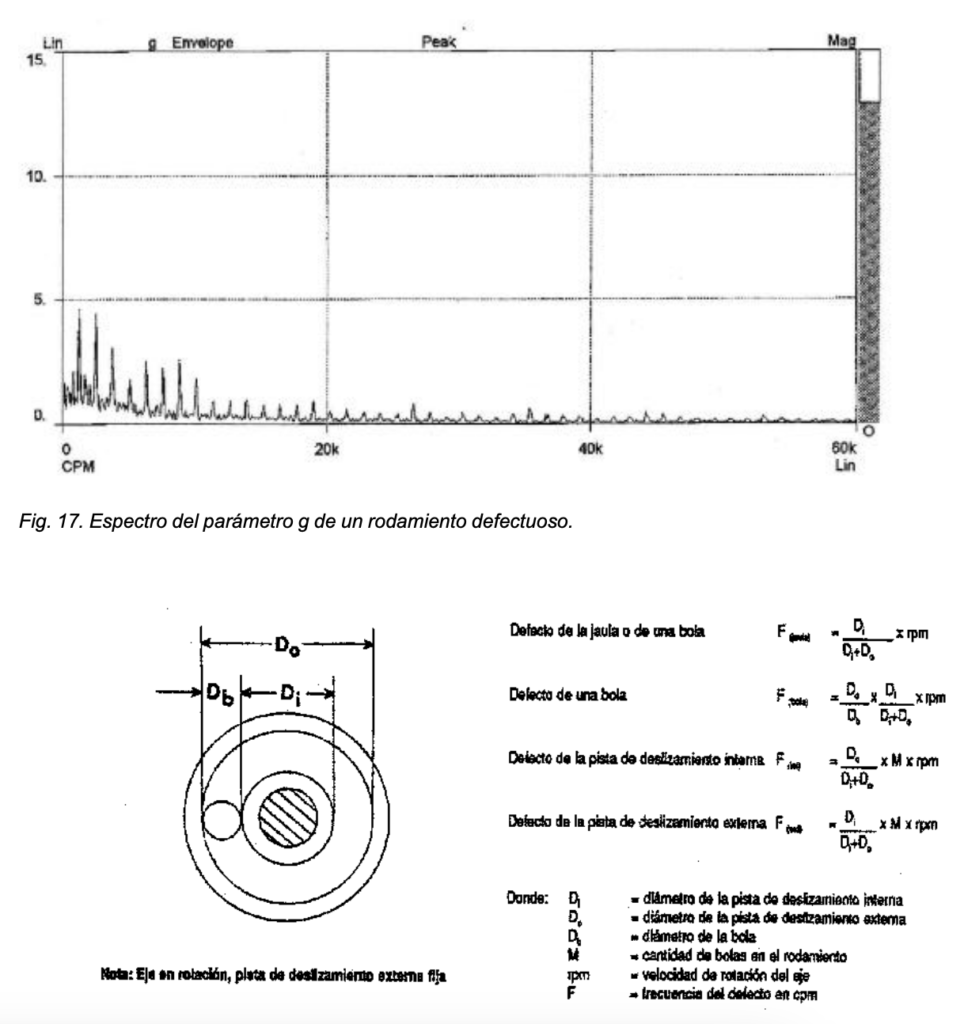

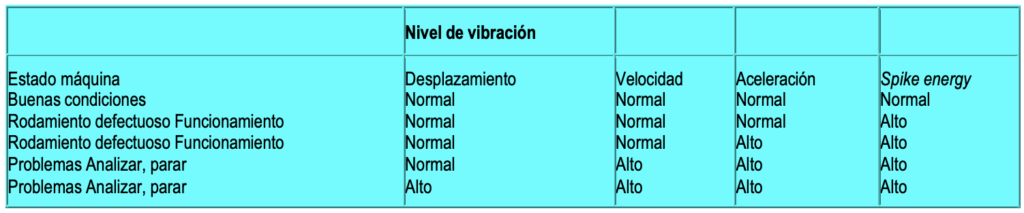

Les défaillances des éléments de roulement génèrent des vibrations à des fréquences élevées sans rapport avec la vitesse de rotation et également à une amplitude aléatoire. Ensuite, sur les figures 16 et 17, vous pouvez voir respectivement les spectres de vitesse et d'accélération d'un roulement à billes défectueux. Il est relativement facile de reconnaître cet échec en regardant le graphique amplitude-fréquence, car il se caractérise par la présence de nombreux pics réunis à hautes fréquences et d'amplitude variable qui dépendra de la gravité du problème. La fréquence à laquelle se produit l'amplitude maximale peut donner une idée de l'élément de roulement défectueux. Les défauts des éléments roulants, des chemins de roulement ou des cages de retenue génèrent des efforts qui sont transmis au carter et à la structure qui les entoure.

Pour détecter quel type de défaillance existe, il faut obtenir la fréquence à laquelle l'amplitude est la plus grande et la comparer à celles calculées selon les formules données dans la figure 18.

Lorsque c'est la cause de la vibration, il est très important de connaître la valeur de l'énergie du pic, grâce à ce paramètre, vous pouvez deviner la gravité du problème. Le graphique représentant la fréquence g indique que la vibration du roulement à haute fréquence est instable et générée de manière aléatoire.

Ainsi l'état de la machine est identifié selon le tableau suivant :

La défaillance d'un roulement est détectée uniquement dans la mesure effectuée sur celui-ci, c'est-à-dire qu'elle ne sera pas transmise au reste des points de la machine. Extérieurement, le roulement défectueux sera visible en raison d'un bruit excessif.

Les roulements sont des éléments importants de la machine et dont la défaillance peut causer des problèmes plus graves, c'est pourquoi il est nécessaire d'en prendre un soin particulier. Ils peuvent échouer en raison d'erreurs d'assemblage, d'une lubrification inadéquate, de défauts de fabrication internes, de courant électrique, d'un désalignement, d'un roulement non préparé pour la charge qu'il supporte. Ce sont les causes d’échec les plus courantes.

L’analyse vibratoire est donc une technique qui, même si elle n’est pas exacte, est capable de détecter les défauts des machines et d’anticiper la panne. Les avantages de réaliser ce type de maintenance sont la disparition des pannes soudaines des équipements étudiés, la connaissance à tout moment de l'état de la machine. Cela réduit les coûts économiques dus aux réparations imprévues, aux arrêts du processus de production, aux modifications des éléments qui peuvent encore continuer à fonctionner, à une efficacité accrue et à une réduction des coûts d'un arrêt, en plus de tout cela, cela contribue à améliorer la maintenance préventive au moment de la fabrication. usine. Derrière tout cela, les avantages offerts par cette étude sont avant tout économiques,

sécurité contre les pannes soudaines.