L'anàlisi de vibracions, la termografia, l'anàlisi de lubricants, entre d'altres, són tècniques de manteniment predictiu que permeten trobar les causes de possibles errors anticipant-se a l'avaria. Per a la implantació d'un manteniment predictiu és imprescindible fer un programa i una organització que assegurin el seguiment constant i rigorós dels elements que componen l'empresa.

Programa de manteniment predictiu

Els passos en què es basa el programa de manteniment predictiu es poden explicar de la manera següent. El programa de manteniment predictiu segueix una seqüència lògica des que es detecta un problema, se n'estudia, se'n troba la causa, i finalment es decideix la possibilitat de corregir-lo en el moment oportú amb la màxima eficiència. Els passos de què consta són tres:

- Detecció: Reconeixement del problema.

- Anàlisi: Localització de la causa del problema.

- Correcció: Trobar el moment i la forma de solucionar el problema.

Com s'ha dit, la detecció consisteix a trobar un problema a la maquinària. Per fer-ho, cal un seguiment constant i rigorós del nivell de vibracions d'una màquina. L'interval entre mesuraments depèn de cada equip i pot variar des de dos mesos a un mesurament continu, segons el tipus i la importància en el procés. Els punts escollits per prendre vibracions són aquells on pot ser possible trobar un defecte que afecti el bon funcionament de la maquinària, seran llocs on s'allotgin rodaments, ventiladors, engranatges o unions entre eixos. En els punts a mesurar es prendran valors de velocitat, acceleració o desplaçament, en funció de la situació del punt i de les característiques de la

màquina.

L'aparell utilitzat serà un col·lector de dades juntament amb un programa informàtic que emmagatzemi els valors recollits a les revisions rutinàries sobre els elements de la fàbrica. A partir d´un històric de dades dels punts de cada màquina és possible detectar un problema quan la tendència de valors augmenta o es modifica notablement.

El pas següent és analitzar el problema detectat, una vegada que s'ha trobat aquest, se n'identifiquen les possibles causes. Aquest estudi és complicat, en cada cas depèn del punt on apareix el defecte, la posició i l'entorn de la màquina. No hi ha trets que caracteritzin d'una manera inequívoca una causa d'excés de vibració, sinó que l'experiència, el sentit comú i el coneixement de cada màquina són punts essencials.

Finalment, el pas a seguir és la correcció de la sentència detectada i analitzada, així, un cop trobat un problema i analitzat les seves causes, cal estudiar les accions a realitzar per solucionar-lo, alhora que buscar el moment adequat per a la seva reparació, intentant que aquesta sigui el més eficient possible i que afecti de forma mínima el procés de producció, aprofitant per a això una parada o una situació en què la càrrega de treball per a la màquina sigui menor que en altres.

Organització del programa de manteniment predictiu

Un seguiment estricte i constant de les vibracions de les màquines proporciona un avís previ a una fallada que pot obligar a la seva aturada sobtada, de manera que això pot comportar des del punt de vista de producció. Alhora, aquest tipus de manteniment pot disminuir costos en els canvis d'elements programats i que encara poden continuar treballant més temps. Per tant, és una manera de millorar l'eficiència d'un manteniment preventiu. A l'organització del manteniment predictiu són importants els nou passos següents:

- Reconeixement de la planta

En primer lloc, abans de la implantació del manteniment predictiu cal decidir la necessitat i l'eficàcia en una empresa. Aquesta decisió estarà en funció del tipus de màquines, de la quantitat i de la importància en el procés. - Selecció de les màquines

Dins d'una fàbrica es farà un estudi de vibracions d'acord amb un calendari establert d'aquells equips que formen part del procés de producció d'una forma essencial, és a dir, d'aquells la fallada dels quals provocaria pèrdues importants des del punt de vista de producció, per pèrdues econòmiques, dificultat i quantitat de temps a tornar a arrencar. De la mateixa manera, se seguirà de manera constant la part de la maquinària que per la seva mida o valor econòmic, productiu siguin importants per a l'empresa. - Elecció de tècniques òptimes per verificar

Forma d'efectuar la verificació, decidir què, com, quan, on s'han de fer els mesuraments. - Implantació del predictiu

El programa dimplantació del predictiu ha de contenir:- Màquines a estudiar.

- Sistema de mesurament, presa de dades i anàlisi de les mateixes.

- Dades per comparar.

- Coneixement del tipus de manteniment i dels mitjans per prendre dades.

- Fixació i revisió de dades i límits de condició acceptable

Per fixar un límit segons valors que es poden anomenar normals és essencial comptar amb un històric de dades obtingut a

repetits mesuraments. Un valor mitjà de les dades obtingudes donarà el nivell de vibració acceptable de cadascun dels punts

mesurats. Els límits que marquen que un valor sigui acceptable seran fixats segons aquest històric de dades i de lexperiència.

Al principi, quan no es té un conjunt de valors que permetin estimar si una vibració és dins dels límits que

marquen la seva normalitat, l'acceptació d'un valor es farà mitjançant les instruccions del fabricant i amb les gràfiques de

severitat. - Mesuraments de referència

Sempre es tindrà una mesura de referència amb què es compararan cadascuna que es prengui per veure si està entre els límits

acceptabilitat. - Recull, registre i anàlisi de les tendències.

Aquí es tractarà de detectar un possible defecte a la màquina. - Anàlisi de la condició de la màquina

En aquest pas es confirmarà si hi ha realment una fallada i se'n determinaran les causes i l'evolució que poden patir. - Correcció de fallades.

Vibracions

Definició i característiques

Per començar, es pot donar una definició i característiques de la vibració. La vibració és el moviment de vaivé d'una màquina o un element en qualsevol direcció de l'espai des de la seva posició d'equilibri. Generalment, la causa de la vibració rau en problemes mecànics com són: desequilibri d'elements rotatius; desalineació en acoblaments; engranatges desgastats o danyats; rodaments deteriorats; forces aerodinàmiques o hidràuliques, i problemes elèctrics.

Aquestes causes com es pot suposar són forces que canvien de direcció o intensitat, aquestes forces són degudes al moviment rotatiu de les peces de la màquina, encara que cadascun dels problemes es detecta estudiant les característiques de vibració. Les característiques més importants són: freqüència, desplaçament, velocitat, acceleració, spike energy (energia d'impulsos).

La freqüència és una característica simple i significativa en aquesta anàlisi. Es defineix com el nombre de cicles complets en un període de temps. La unitat característica és cpm (cicles per minut). Hi ha una relació important entre freqüència i velocitat angular dels elements rotatius. La correspondència entre cpm i rpm (cicles per minut-revolucions per minut) identificarà el problema i la peça responsable de la vibració. Aquesta relació és deguda al fet que les forces canvien de direcció i amplitud segons la velocitat de gir. Els diferents problemes són detectats per les freqüències iguals a la velocitat de gir o múltiples seus. Cada tipus de problema mostra una freqüència de vibració diferent.

L'amplitud de la vibració indica la importància, la gravetat del problema, aquesta característica dóna una idea de la condició de la màquina. Es pot mesurar l'amplitud de desplaçament, velocitat o acceleració. La velocitat de vibració té en compte el desplaçament i la freqüència, és per tant un indicador directe de la severitat de vibració. La severitat de vibració és indicada d'una manera més precisa mesurant la velocitat, l'acceleració o el desplaçament segons l'interval de freqüències entre la qual té lloc, així per a baixes freqüències, per sota de 600 cpm, es prenen mesures de desplaçament. A l'interval entre 600 i 60.000 cpm, es mesura velocitat, i per a altes freqüència, majors de 60.000 cpm, es prenen acceleracions.

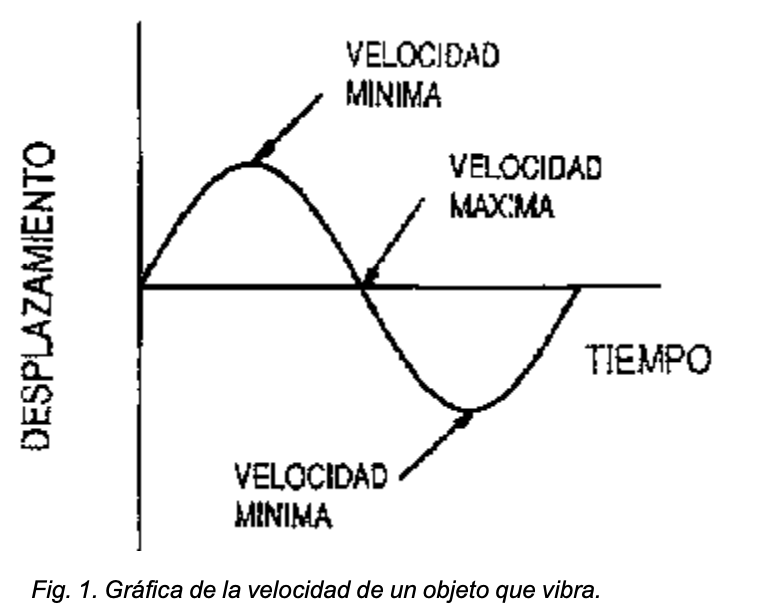

La velocitat és una altra característica important en la vibració, gràficament es pot veure a la figura 1.

Es mesura la velocitat de bec més gran de tot el recorregut que realitza l'element en vibrar. La unitat és mm/s. El canvi d'aquesta característica comporta un canvi d'acceleració. La velocitat té una relació directa amb la severitat de vibració, per això és el paràmetre que sempre es mesura. Les vibracions que tenen lloc entre 600 i 60.000 cpm s'analitzen tenint en compte el valor de la velocitat.

L'acceleració està relacionada amb la força que provoca la vibració, algunes es produeixen a altes freqüències, encara que velocitat i desplaçament siguin petits A la figura 2, es pot veure l'acceleració de vibració.

L'spike energy o l'energia d'impulsos proporciona informació important a l'hora d'analitzar vibracions. Aquest paràmetre mesura els impulsos denergia de vibració de breu durada i, per tant, dalta freqüència.

Poden ser impulsos deguts a: Defectes a la superfície d'elements de rodaments o engranatges. Fregament, impacte, contacte entre metall-metall en màquines rotatives. Fuites de vapor o d'aire a alta pressió. Cavitació deguda a turbulència en fluids.

Sense aquest paràmetre és molt difícil detectar engranatges o rodaments defectuosos. Amb aquesta mesura es troben ràpidament les vibracions a altes freqüències provocades per aquests defectes. El valor de spike energy és bàsicament una mesura dacceleració, però té com a unitat g-SE.

Severitat de vibració

Un punt important a l'hora de parlar de vibracions és conèixer la severitat de vibració, indica la gravetat que pot tenir un defecte. L'amplitud de la vibració expressa la gravetat del problema, però és difícil establir valors límits de la vibració que detectin una fallada.

La finalitat de l'anàlisi de vibracions és trobar un avís amb prou temps per poder analitzar causes i manera de resoldre el problema ocasionant l'atur mínim possible a la màquina.

Un cop obtingut un històric de dades per a cada element de les màquines que s'estudien, el valor mitjà reflecteix la normalitat en el funcionament. Desviacions contínues o excessives indicaran una possible fallada que serà identificada després, tenint en compte la freqüència a què es produeixen les majors vibracions.

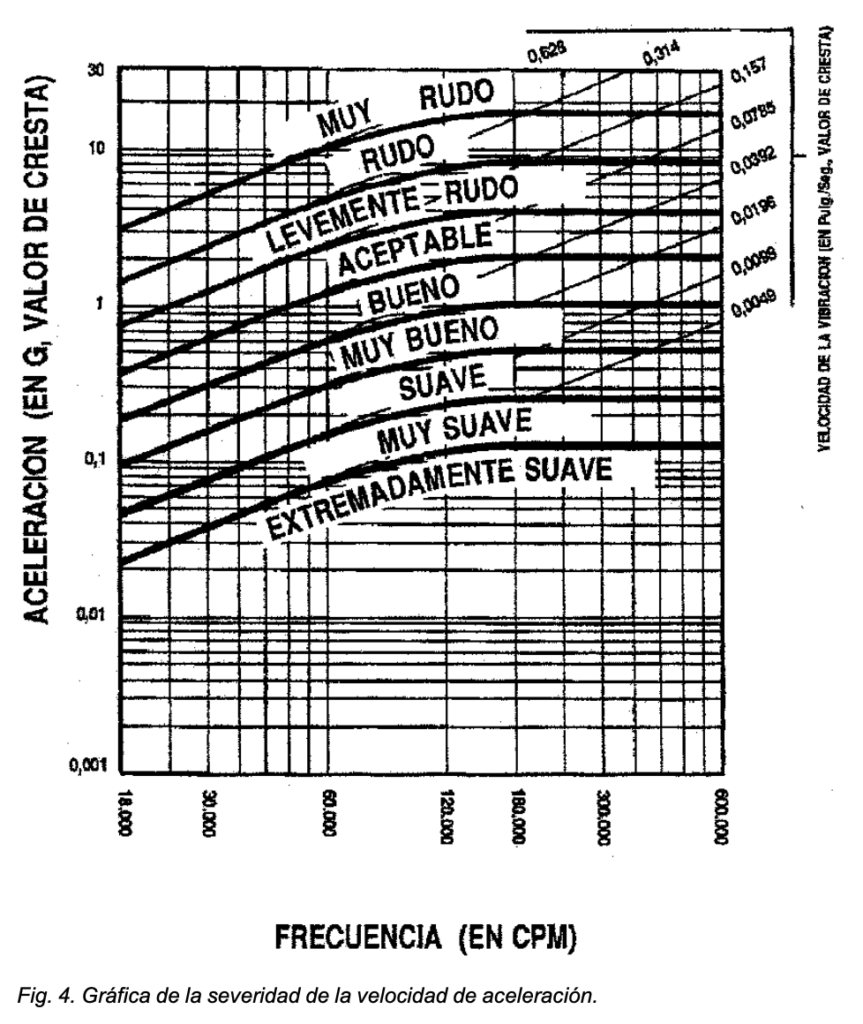

Quan no es posseeix històric de dades per a una màquina, es pot analitzar la severitat de vibració tenint en compte les gràfiques següents (figs. 3 i 4):

Anàlisi

L'essència de l'estudi de vibracions és fer-ne l'anàlisi. L'anàlisi de dades consta de dues etapes: adquisició i interpretació de les dades obtingudes en mesurar la vibració de la màquina. La finalitat a assolir és determinar les condicions mecàniques de l'equip i detectar possibles errors específics, mecànics o funcionals.

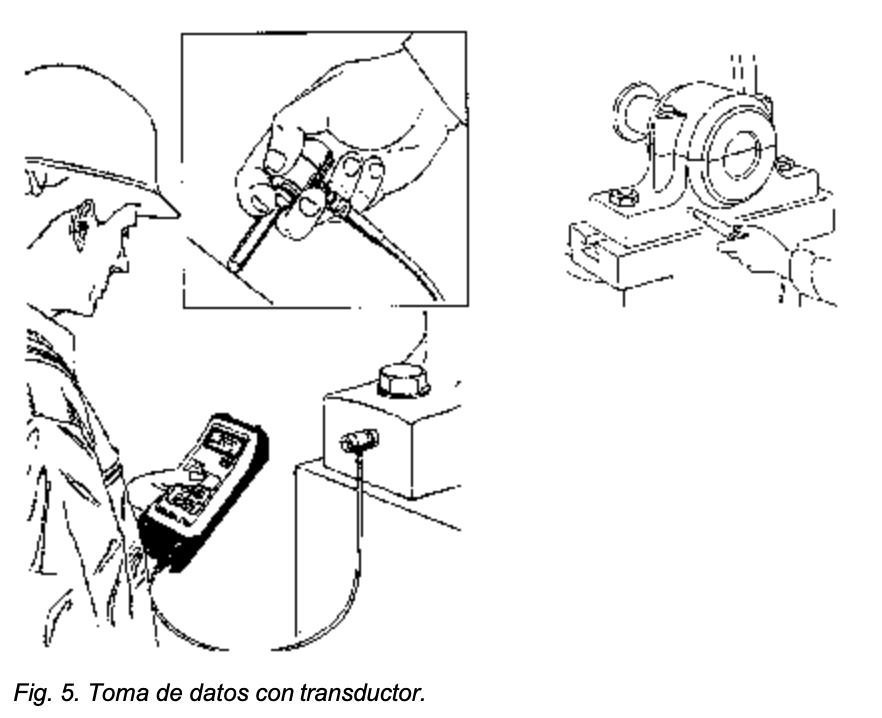

L'adquisició de dades és el primer i principal pas a fer per fer una anàlisi de vibracions. Les dades que cal prendre, desplaçament, velocitat o acceleració dependran de la velocitat de la màquina, d'acord amb la relació equivalent de freqüència (rpm=cpm). Així, per a baixes rpm, (baixos cpm), es prendran dades de desplaçaments. Per a velocitats que estiguin dins de l'orcen de 600 i 60.000 rpm, es mesuraran velocitats. I per als que siguin d'ordre superior, les dades que cal prendre seran acceleracions (fig. 5).

Passos a seguir en l'adquisició de dades:

- Determinació de les característiques de disseny i funcionament de la màquina, com són: velocitat de rotació de la màquina, tipus de rodament, engranatge i condicions de lentorn en què estigui situada com és el tipus de suport, acoblaments, soroll, etc. També caldrà tenir en compte les condicions de funcionament com a velocitat i càrregues entre altres que normalment afectaran els mesuraments de vibració.

- Determinació de la finalitat de la vibració que podrà incloure:

Mesures de rutina per detectar un moment determinat una possible fallada i determinar les causes que l'originen. Mesures per crear un històric de dades i amb ell obtenir un valor de base, sobre el qual estarà el valor de vibració que hagi de tenir la màquina quan les condicions de treball siguin normals. Presa de dades abans i després d'una reparació, la mesura abans posarà de manifest el problema, element defectuós i serà més eficaç així la seva reparació. Després de la reparació s'han de prendre mesures que indiquin l'evolució de l'element substituït o la correcció del defecte existent. - Selecció dels paràmetres de mesura: desplaçament, velocitat, acceleració, spike energy. Ells determinaran el transductor que cal utilitzar.

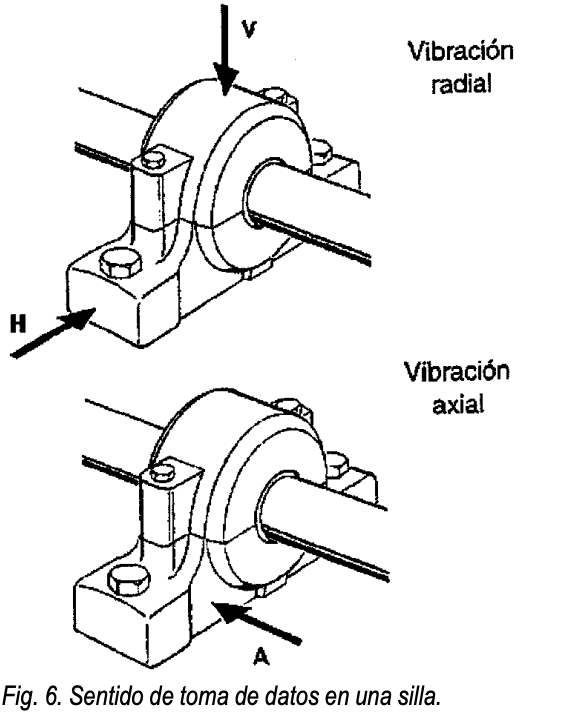

- Determinació de posició i direcció de les mesures amb els transductors, la vibració es prendrà generalment en rodaments de la màquina o punts on sigui més probable una fallada per acoblament, equilibri, punts on es transmetin les forces vibratòries. Els tres sentits principals en un mesurament són horitzontal, vertical i axial. Sentits radials són horitzontal i vertical, i es prenen amb eix del transductor a 90º respecte a l'eix de rotació, com s'observa a la figura 6.

- Selecció de linstrument de mesurament i transductors.

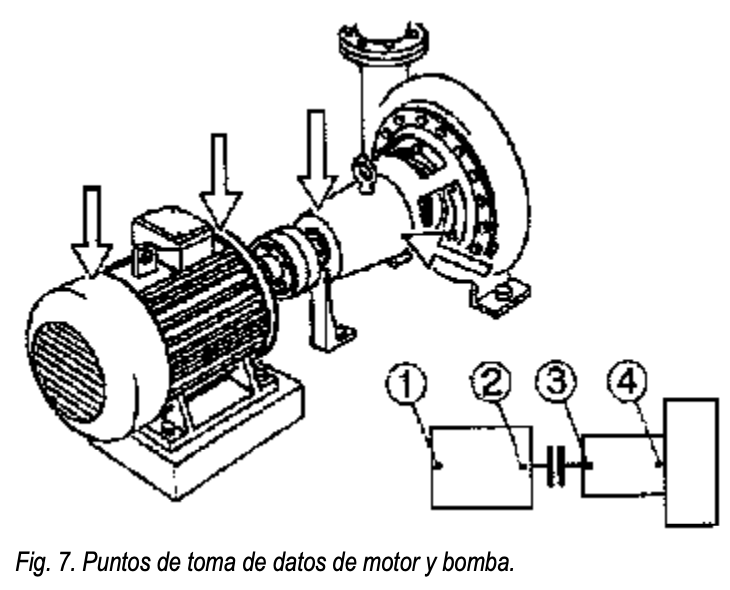

- Determinació del tipus específic de dades requerides per a la interpretació de les mesures realitzades. Així s'estalviarà temps a l'hora de realitzar les mesures i se n'obtindrà informació més útil en l'anàlisi. Les dades obtingudes poden ser: valors de magnitud total, espectre de freqüències amplitud-freqüència que indica el tipus de problema existent, amplitud-temps per a vibracions transitòries ràpides o vibracions molt lentes, spike energy a rodaments, engranatges i problemes de cavitació (fig. 7).

- Presa de dades. Pas essencial en l'anàlisi, necessita atenció i fiabilitat de les mesures preses. A l'hora de l'adquisició de dades és important tenir en compte:

- Seqüències de mesura, prendre dades correctes i el més ràpid possible, eviten temps perdut.

- Lloc de presa de dades sempre serà el mateix, amb el transductor unit de manera ferma, per a la veracitat de les dades.

- Seguiment de la màquina, és a dir, mantenir un contacte amb els operaris que hi treballen i els de manteniment, ells seran les persones que coneixen de prop la màquina.

- Controlar l'entorn exterior de la màquina, l'aspecte, el soroll, etc.

- Atendre tendències inesperades. Estar preparat per prendre més dades, mesures quan hi pugui haver signes d'algun

problema. - Mantenir només dades coherents, preses amb precisió.

- Comparar amb màquines semblants i en la mateixa forma de treball.

Per tant, es pot dir que la presa de dades és un pas essencial per a una bona anàlisi de vibracions. Per a una bona interpretació de les dades cal tenir unes dades fiables que hagin estat preses de manera metòdica i precisa. Així es podrà fer un diagnòstic d'algun problema tan exacte com sigui possible.

Identificació de causes de vibracions. Interpretació de dades

Un cop obtingudes d'una forma metòdica i precisa les dades de vibracions d'una màquina on s'ha detectat un problema, cal identificar quina n'ha estat la causa i així buscar la forma i el moment de reparació més eficient, és a dir, que elimini la fallada i el cost econòmic sigui el mínim possible.

Un defecte es pot localitzar en comparar les amplituds de les vibracions preses. Normalment una màquina que funciona correctament té valors que solen seguir una línia amb tendència lleugerament ascendent o constant. Quan en algun moment els valors augmenten o la tendència ascendeix de manera inesperada, es pot pensar en la presència d'algun problema.

Generalment els valors d'amplitud que es comparen són els de velocitat, un cop observat que aquesta ha augmentat de manera inesperada, és important comparar els valors de l'energia d'impulsos (g), aquests valors indicaran la gravetat del problema. Així, una fallada pot detectar-se en trobar una tendència de velocitat ascendent de forma imprevista i uns valors del paràmetre g alts. També és possible que existint un problema hi hagi valors de spike energy alts i de sobte disminueixin i de mica en mica augmentin, això pot donar lloc a una fallada total, on la màquina deixi de funcionar. Valors alts de spike energy poden ser indicadors en la majoria dels casos de problemes de rodaments, acoblaments i en els casos més estranys de problemes hidràulics.

Generalment la màxima amplitud de vibració es dóna en els punts on es localitza el problema, encara que moltes vegades la vibració és transmesa a altres punts de la màquina encara que no es trobi el problema. L'anàlisi de les gràfiques pot indicar el tipus de defecte existent, però molt poques vegades apareixen problemes únics i, per tant, espectres on es reflecteixi clarament un defecte. L'experiència i el coneixement de la màquina són dos factors fonamentals per identificar la causa que produeix una vibració important.

És essencial una vegada corregit el problema seguir l'evolució de la reparació, així es coneixerà si realment existia el defecte, si estava situat al punt amb màxima vibració i el que és més important, seguir l'evolució després de la reparació i assegurar-se que el problema ha desaparegut.

L'estudi de les dades de vibracions, dels seus espectres és la base per trobar-ne les causes i la manera de corregir el defecte que indiquen. Només és important prestar especial atenció a les vibracions que vagin acompanyades d'altres efectes com ara soroll, pèrdua d'oli o qualsevol fallada, o bé els valors d'amplituds que siguin excessius comparats amb altres en funcionament correcte, en aquests casos s'analitzarà la forma dels espectres que identificaran les causes dels problemes.

Els problemes mecànics més comuns a les màquines que produeixen vibracions són desequilibri entre eixos, manca d'alineació d'acoblaments, defectes en rodaments i engranatges i problemes elèctrics. A continuació es poden veure la manera d'identificar aquests problemes analitzant les dades i els espectres de vibracions.

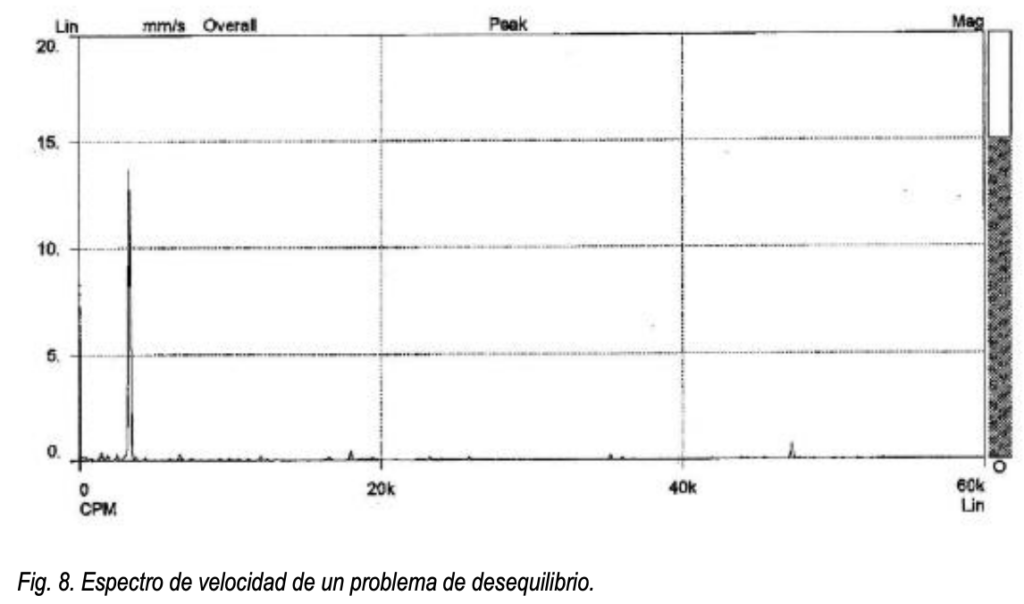

Desequilibri

Aquesta és una de les causes més probable que hi hagi vibració a les màquines, en gairebé tots els elements és fàcil trobar un bec en el gràfic d'amplitud davant de freqüència, que denoti un petit desequilibri. Com es pot veure al següent gràfic (fig. 8) hi ha un bec en una freqüència que coincideix amb la velocitat de gir.

Per conèixer la quantitat de desequilibri cal trobar l'amplitud de la vibració a la freqüència igual a 1 x rpm. L'amplitud és proporcional a la quantitat de desequilibri. Normalment, l'amplitud de vibració és més gran en sentit radial (horitzontal i vertical) a les màquines amb eixos horitzontals, encara que la forma de la gràfica sigui igual en els tres sentits. Com s'ha dit abans, per analitzar dades de vibracions són tan importants l'experiència i el coneixement de la màquina com les dades que s'hi prenen. Quan apareix un bec en freqüència igual a 1 x rpm. El desequilibri no és lúnica causa possible, la desalineació també pot produir pics a aquesta freqüència. En aparèixer vibracions en aquesta freqüència com altres causes possibles hi ha els engranatges o politges excèntriques, manca d'alineament o eix tort si hi ha alta vibració axial, bandes en mal estat (si coincideix amb els seus rpm), ressonància o problemes elèctrics, en aquests casos a més del bec a freqüència d'1 x rpm hi haurà vibracions en altres freqüències.

Desalineació

És un problema molt comú a causa de la dificultat que suposa alinear dos eixos i els seus rodaments de manera que no s'originin forces que produeixin vibracions. La forma de vibració d'un eix tort és semblant a una mala alineació angular. Per reconèixer una vibració deguda a una desalineació a la gràfica es poden veure pics a freqüències iguals a la velocitat de gir de l'eix, de dues o tres vegades aquesta velocitat en situacions on aquest problema sigui greu. Un exemple de l‟espectre d‟aquest problema s‟observa a la figura 9, la forma de la gràfica serà similar en les tres direccions, variant únicament l‟amplitud. Com en tots els casos, l'amplitud és proporcional a la gravetat del defecte, aquí de desalineació. Aquesta fallada pot presentar alta vibració en sentit axial a més de radial. Així sempre que hi hagi una alta vibració en axial i radial, i si l'axial és més gran que la meitat de la radial pot existir un problema de desalineació o eixos torts. A la figura 10 es poden veure els tres tipus bàsics de desalineació, en paral·lel, angular i una combinació de tots dos. La manca d'alineació en paral·lel, figura 11, produeix sobretot vibració en direcció radial sovint igual al doble de la velocitat de gir de l'eix.

La manca d'alineació angular, representada a la figura 12, dóna vibració en direcció axial als dos eixos a una freqüència igual a 1 x rpm.

Les condicions d'una desalineació no sempre comporten un acoblament. Una desalineació entre eix i rodament, figura 13, és un exemple usual d'aquest defecte i que només s'elimina corregint la col·locació del rodament. Un casquet mal alineat amb el seu eix, com es veu a la figura 13, no crea vibració important, tret que a més hi hagi un problema de desequilibri, aquest defecte seria el que produiria una manca d'alineació.

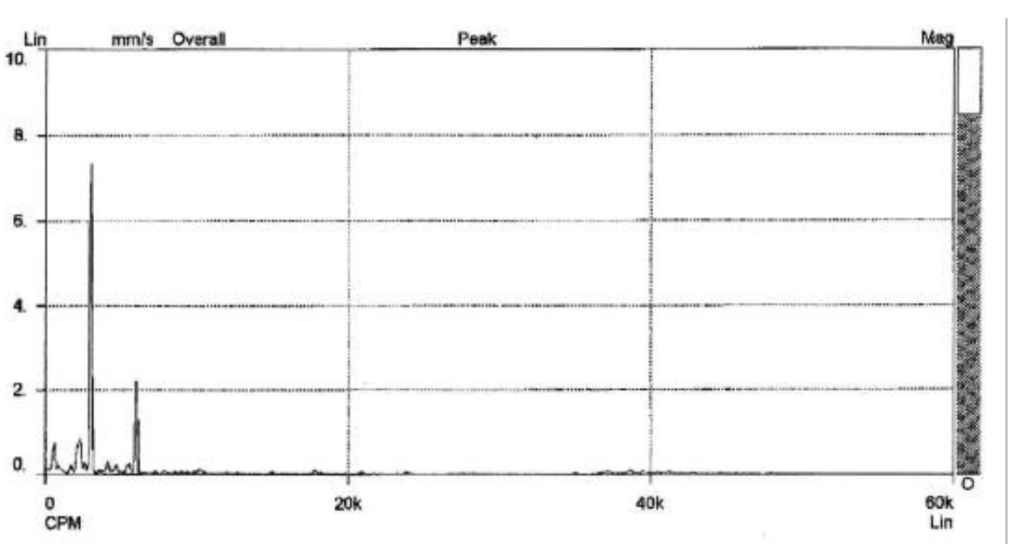

Engranatges

Aquest defecte es pot observar en trobar pics a freqüències que coincideixen amb múltiples sencers de la velocitat de gir de l'engranatge que falla, a més hi haurà vibració d'amplitud menor de manera simètrica a la freqüència de l'engranatge. A la figura 14 es poden observar pics de valor important a freqüències que són múltiples de la velocitat de gir d'un pinyó, de forma simètrica a aquests pics n'hi ha d'altres de valor molt petit i separats una distància igual a la velocitat de gir.

Els problemes de granatge que donen aquesta vibració són: desgast excessiu de les dents, inexactitud de les dents, fallades de lubricació, elements estranys entre dents. Les vibracions causades per defectes d'engranatges poden ser detectades a diversos punts de les màquines. Aquesta és una característica que diferencia una gràfica causada per un engranatge amb poca càrrega i la vibració produïda per un rodament, ja que el diagrama d'amplitud davant de freqüència pot donar lloc a confusió quan la càrrega del pinyó és baixa.

Tant la fallada d'engranatge com la d'un rodament, també porten l'aparició de soroll.

Problemes elèctrics

La vibració és creada per forces desiguals que poden ser causades per la forma interna d'element. És complicat reconèixer gràficament aquest problema, ja que no té característiques que indiquin de manera senzilla que aquesta és la causa de vibració.

L'espectre pot portar a errors perquè és similar a la del desequilibri, només que aquí en desconnectar el corrent el problema desapareixerà. Es detectaran pics més grans a distàncies iguals a quatre vegades la velocitat de gir si els pols són quatre, distingint la vibració separada una freqüència coincident amb la velocitat de gir. A la figura 15 es veu l'espectre que dóna aquest tipus de problema.

Rodaments

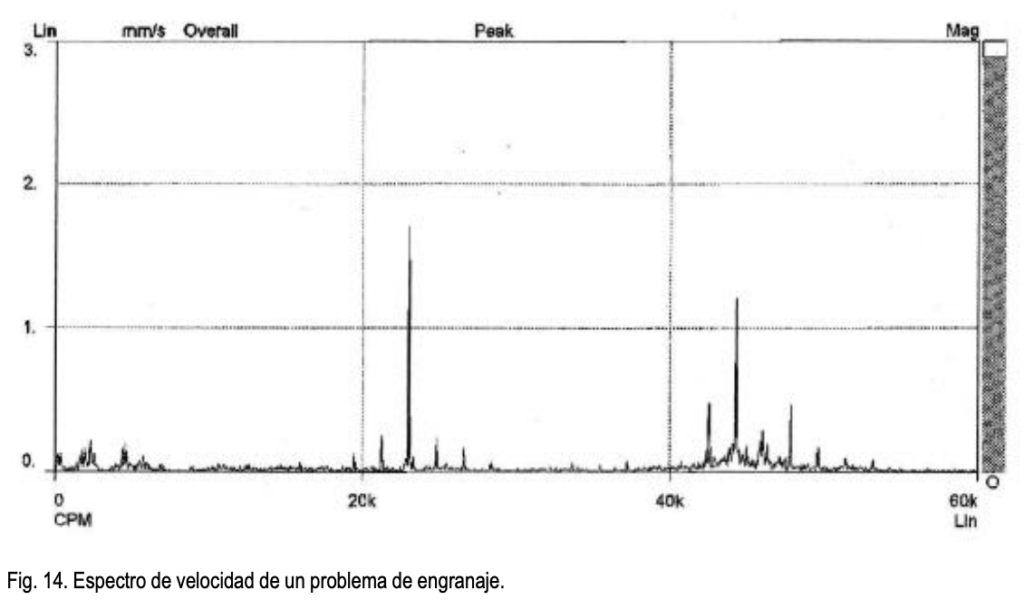

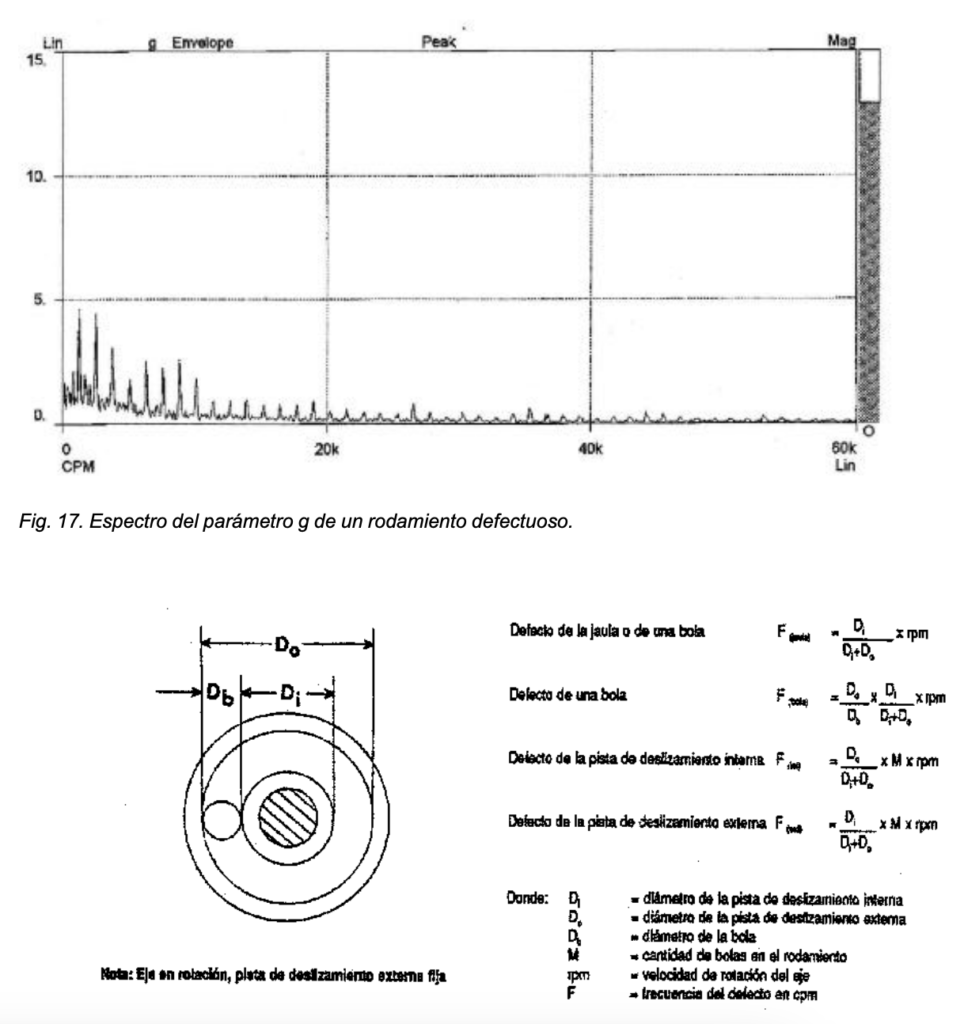

Fallades en elements del rodament donen vibració a unes freqüències altes no relacionades amb la velocitat de rotació i d'amplitud també aleatòria. A continuació, a les figures 16 i 17 es poden observar els espectres de velocitat i acceleració, respectivament, d'un rodament de boles defectuós. És relativament fàcil reconèixer aquesta fallada a veure la gràfica d'amplitud-freqüència, ja que es caracteritza per tenir molts pics junts a freqüències altes i d'amplitud variable que dependrà de la gravetat del problema. La freqüència a què es produeix la màxima amplitud pot donar una idea de l'element defectuós del rodament. Els defectes en elements rodants, pistes de rodament o gàbia de retenció generen forces que es transmeten a l'allotjament i l'estructura que els envolta.

Per detectar quin tipus de fallada existeix s'ha d'obtenir la freqüència a què l'amplitud és més gran i comparar amb les calculades segons les fórmules donades a la figura 18.

Quan aquesta és la causa de la vibració és importantíssim conèixer el valor de spike energy, amb aquest paràmetre es pot intuir la gravetat del problema. La gràfica que representa g-freqüència indica que la vibració del rodament a alta freqüència és inestable i generada a l'atzar.

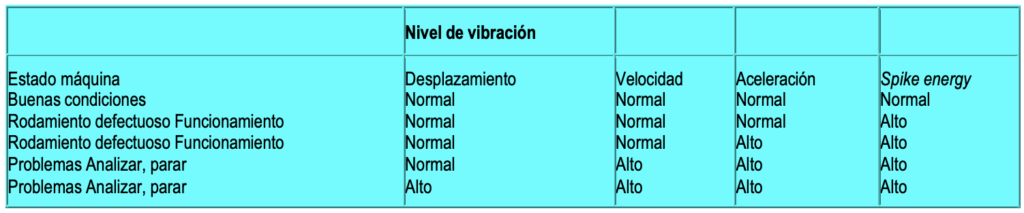

Així, l'estat de la màquina s'identifica segons la taula següent:

La fallada d'un rodament es detecta només en la mesura que s'hi realitza, és a dir, no es transmetrà a la resta dels punts de la màquina. Exteriorment, el rodament defectuós es notarà per l'excés de soroll.

Els rodaments són elements importants a la màquina i la fallada dels quals pot donar problemes més greus, per això és necessari tenir una especial cura amb ells. Poden fallar per errors en el muntatge, lubricació inadequada, defectes interns a la fabricació, corrent elèctric, desalineació, rodament no preparat per a la càrrega que suporta. Aquestes són les causes més comunes de fallada.

Per tant, l'anàlisi de vibracions és una tècnica, que encara que no exacta, és capaç de trobar errors en màquines, anticipant-se a l'avaria. Els avantatges de realitzar aquest tipus de manteniment són la desaparició de fallades sobtades als equips estudiats, coneixement de l'estat de la màquina a cada moment. Així, es disminueixen els costos econòmics per reparacions imprevistes, atur en el procés de producció, canvis d'elements que encara poden seguir funcionant, augment de l'eficiència i disminució de costos d'una parada, a més de tot això, ajuda a millorar el manteniment preventiu realitzar a la fàbrica. Darrere de tot això els avantatges que ofereix aquest estudi són sobretot de tipus econòmic,

de seguretat davant avaries sobtades.